Laserbewerking

Door de laatste laserbewerking technlogieën te combineren is LouwersHanique in staat om de meest complexe assemblies en microstructuren te realiseren.

Voordelen van laserbewerking

Door laserbewerking van kwarts en glas ontstaan nieuwe bewerkingsmogelijkheden en complexe 3D-ontwerpen. Als het om laserbewerking in de glasverwerkende industrie gaat, spreken we meestal over laserboren en lasersnijden door het maken van filamenten en materiaalmodificaties. Omdat de technologie zich ontwikkelt, kunnen we nu laserbewerkingen gebruiken om het materiaal laag voor laag te verwijderen met behulp van gepulseerde laserstralen. Deze nieuwe methoden zijn revolutionair voor de glasindustrie, omdat laserbewerking een meer gecontroleerd proces is dan het snijden van glas of kwarts. Dit opent een wereld van mogelijkheden voor het werken op miniatuurschaal.

Neem vandaag nog contact op

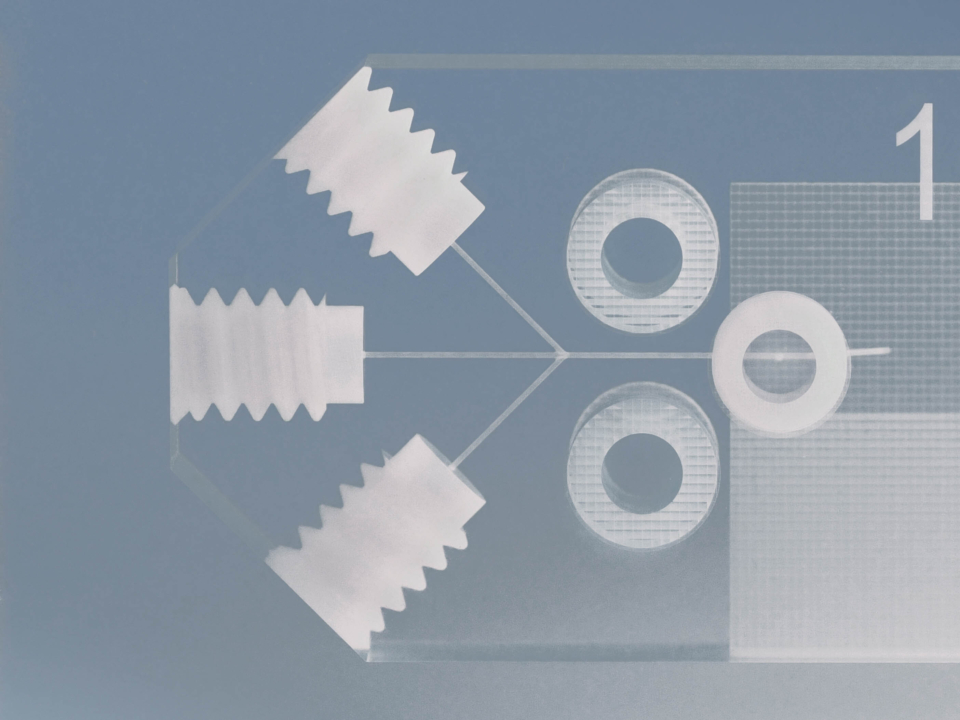

Selective laser-induced etching (SLE)

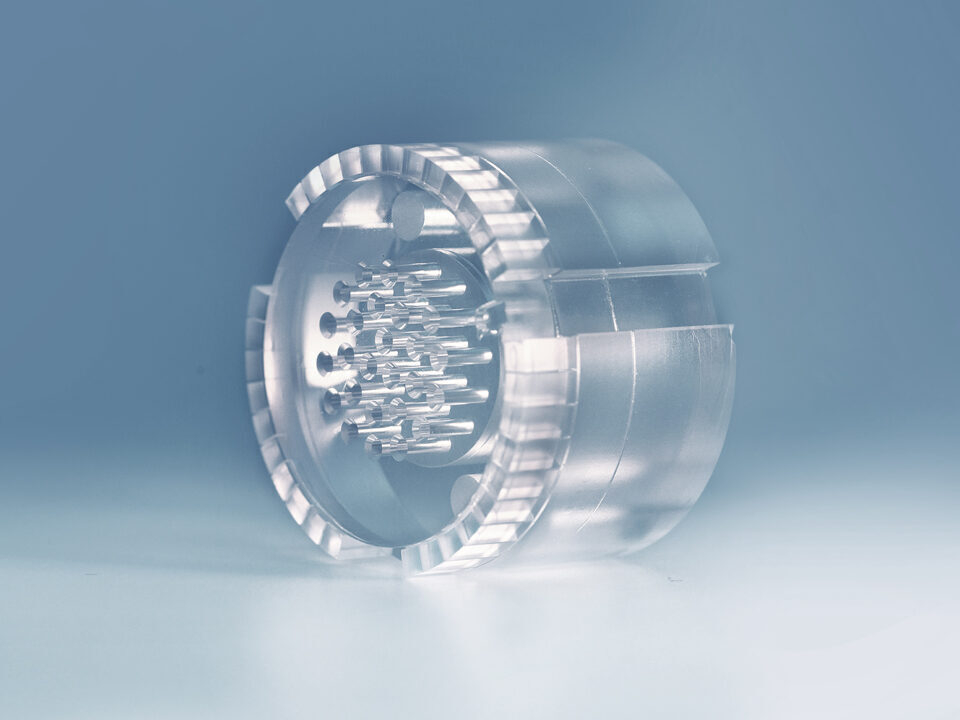

Synthetisch kwarts en borosilicaat glas bieden fantastische optische, thermische en chemisch stabiele eigenschappen, die helpen bij het vergroten van de prestaties op microschaal. Selective laser-induced 3D etching opent een wereld aan mogelijkheden en unieke productkenmerken. Hierdoor kunnen klanten een groot aantal optische, mechanische en vloeibare functionaliteiten integreren. In combinatie met verbindings, bewerkings- en integratieprocessen wordt het creëren van zeer complexe 3D microstructuren en componenten eenvoudiger.

Het maken van complexe 3D microstructuren

Het selectief laser-geïnduceerd etsen (SLE) concept werd oorspronkelijk ontwikkeld door het Fraunhofer Instituut voor Laser Technologie (ILT). SLE kan worden toegepast op onder andere borosilicaat glas, synthetisch kwarts en saffier. Het combineert de kracht en nauwkeurigheid van lasertechnologiepulsen van een femtoseconde, met precisie-etstechnologie en speciale oppervlak-afwerkingstechnologieën. Anders dan bij additief 3d printen, worden bij SLE structuren gecreeerd binenin het glas via een femtosecond laser. Het glas in deze structuren wordt vervolgens verwijderd met behulp van een chemische bewerking. Zo kunnen unieke structuren met extreme beeldverhoudingen worden gemaakt.

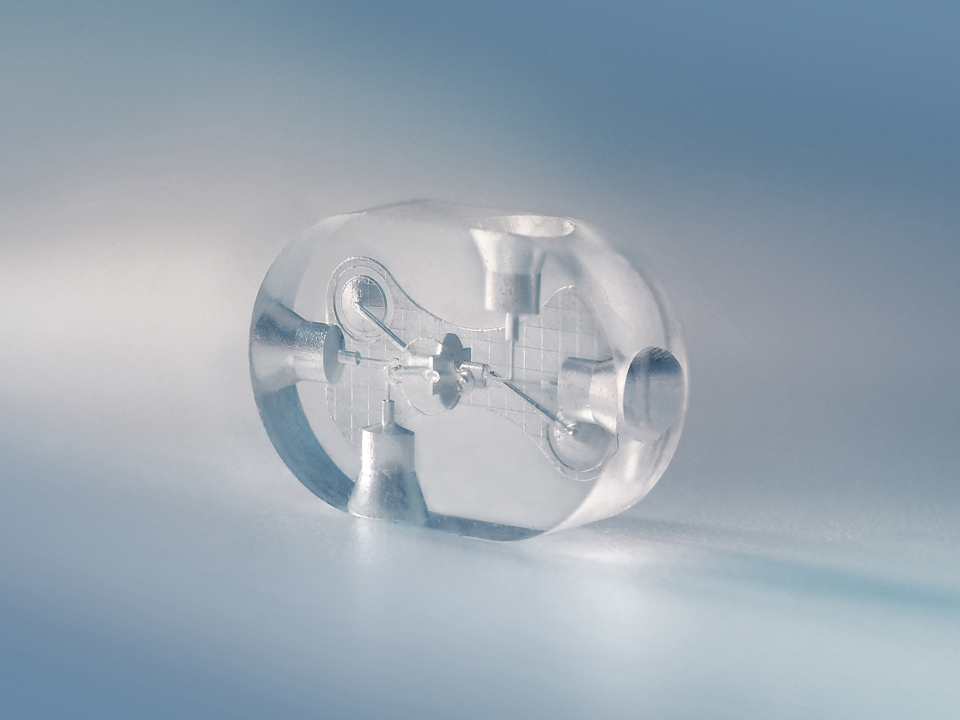

Micro-functionaliteit faciliteren

Sinds de eerste Lab-op-een-Chip ontwikkelingen, zijn 3D microstructuren steeds gebruikelijker en ook complexer geworden. Van relatief simpele nozzels, kanalen of kleppen tot complete micro-bewerkte filters, mengstructuren en gasverdelers, het scala aan micro-mechanische structuren groeit bijna dagelijks. Louwershanique staat u graag bij gedurende iedere fase van uw productontwikkeling. Hierbij helpen we u onder andere bij de materiaal en design keuzes. Bovendien geven we u een goed beeld van de mogelijkheden om 3D structuren te bouwen in het hart van uw ontwerp.

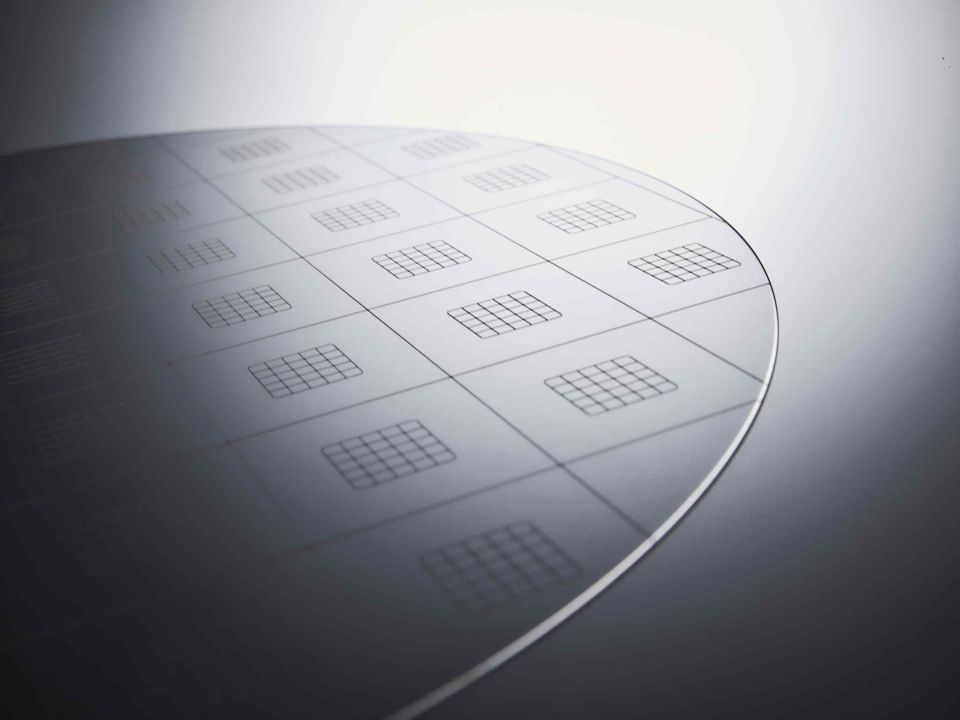

Laser filament snijden

Microfabricage van transparante materialen wordt essentieel. De toenemende industriële vereisten van diensten op micrometerschaal, de groeiende industriële vraag en de behoefte aan hoogwaardige snelle fabricageprocessen stimuleerden ons te investeren in nieuwe snijtechnologieën. In tegenstelling tot lasersnijden gebruikt laser filament snijden lasertechnologie met hoge intensiteit en ultrakorte puls om de structuur van het glas effectief te veranderen. Met deze methode kunnen zeer nauwkeurige en complexe contouren of patronen uit glazen en kristallen worden gesneden waardoor de productietijd, chippen en schade aan het suboppervlak worden verminderd.

Uitgelichte diensten

- Het schrijven van optische patronen

- Selectief laser geïnduceerd etsen

- 3D microstructuren

- Glas encapsulation

- Boren en snijden op microschaal

- Polijsten als oppervlakafwerking

- 3D free-form manufacturing

- Selectief lasergeïnduceerd lassen (SLE)

- CO2-laserdiensten

- CNC-laserbewerking

- Laser filament snijden

Uitgelichte toepassingen

- MEMS (micro-elektromechanische systemen) en lab-on-a-chip componenten

- Microfluïdische apparaten

- Optische componenten

- Injectiemondstukken

- Celsorteerder

- Gassensor

Uitgelichte materialen

- Borosilicaat glas

- Natronkalkglas

- Saffier [Al2O3]

- Gesmolten silica (kwarts)

- Zerodur®